Apa itu Smart Factory dan Smart Manufacturing?

Smart Manufacturing merupakan konsep baru dalam dunia manufaktur. Bagaimana konsep ini dapat membawa terobosan dan mengubah dunia manufaktur yang sebelumnya ada, terutama di Indonesia? Berikut penjelasannya!

Memahami Apa Itu Smart Manufacturing & Smart Factory

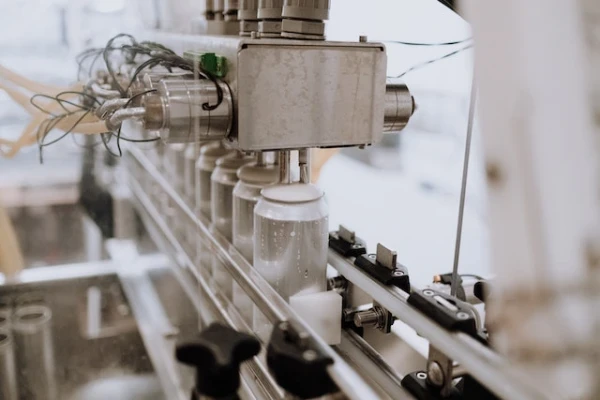

Kita tahu bahwa istilah Manufaktur merupakan kegiatan yang dilakukan oleh sebuah badan usaha dalam memproses bahan baku mentah menjadi barang jadi menggunakan alat, mesin, dan sebagainya dalam skala besar.

Istilah tersebut kemudian berkembangan sejalan dengan datangnya berbagai inovasi dalam dunia teknologi modern, yang kemudian kita kenal sebagai Smart Manufacturing.

Smart Manufacturing didefinisikan sebagai sebuah sistem yang sepenuhnya saling terintegrasi dalam proses manufaktur dengan yang respon yang real-time.

Dengan sistem tersebut, tuntutan dari berbagai kondisi pabrik yang sering berubah-ubah dapat teratasi dengan lebih cerdas melalui proses otomatisasi dan optimalisasi. Karenanya, lahirlah istilah Smart Factory.

Konsep smart manufacturing ini membawa kabar baik bagi semua perusahaan manufaktur. Sebab, manfaatnya sangat bisa dirasakan baik dari sisi perencanaan, kecepatan produksi, kualitas akhir, dan juga pengembangan produk.

Lalu, apa hubungan antara smart manufacturing dengan revolusi industri 4.0 yang saat ini kita hadapi?

Konsep Smart Manufacturing dalam Revolusi Industri 4.0

Konsep smart manufacturing sebenarnya dilatarbelakangi oleh kemunculan perangkat-perangkat pintar sejak tahun 2000-an. Perangkat-perangkat pintar ini kemudian secara perlahan berkembang menggantikan tugas-tugas manusia.

Mengingat perkembangan revolusi industri dari era pertama sampai keempat, kita tahu bahwa kini revolusi industri 4.0 banyak melibatkan Artificial Intelligence (AI) dan juga Internet of Things (IoT).

Keduanya menciptakan konsep teknologi yang saling terintegrasi satu sama lain, dan memiliki algoritma tersendiri untuk dapat memahami berbagai permasalahan kompleks.

Konsep tersebut kemudian diimplementasikan ke dalam mesin-mesin produksi, dan dapat bekerja dengan lebih cerdas serta terintegrasi dengan Big Data. Sehingga muncul istilah dalam industri manufaktur yaitu Industrial Internet of Things (IIoT).

Nantinya, IIoT ini bisa melihat, menganalisa, dan mengambil kesimpulan dari sekumpulan data secara otomatis, yang dapat digunakan manusia untuk mengambil keputusan dengan lebih cepat.

Mungkin Anda bertanya-tanya, “Apa sih, masalah yang dapat diatas oleh konsep ini?”

Masalah Kompleks yang Mampu Diatasi Smart Manufacturing

Memang, konsep smart manufacturing terdengar sangat keren apabila kita hidup di masa lalu. Namun, apakah konsep tersebut masih relevan dengan berbagai masalah yang kita dihadapi sekarang?

Berikut masalah-masalah kompleks yang mampu diatasi oleh konsep smart manufacturing.

A. Maintenance Otomatis

Apabila kita perhatikan, kegiatan perawatan mesin atau maintenance dahulunya dilakukan secara manual dengan berbagai masalah yang mungkin saja tidak dapat diselesaikan dengan baik.

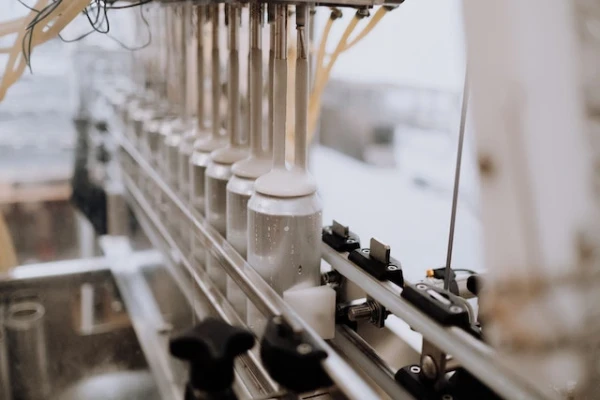

Berbeda dengan pabrik yang telah menerapkan konsep smart manufacturing. Mesin-mesin tersebut dapat secara otomatis mengumpulkan setiap data secara detail, lalu menginformasikannya dalam bentuk visual.

Data tersebut kemudian digunakan oleh teknisi untuk mengeksekusi setiap bagian dari proses maintenance dengan lebih tepat dan juga cepat.

B. Manajemen Inventori dan Supply Chain

Memantau stok gudang dan menjaganya agar tetap tersedia merupakan sebuah masalah yang kerap dihadapi oleh perusahaan manufaktur. Tidak jarang pula terjadi masalah di mana data stok di gudang tidak sesuai dengan data yang ada di sistem.

Berkat konsep smart manufacturing, pencatatan stok barang di gudang serta proses distribusinya ke supply chain tidak lagi serumit dahulu.

AI akan membantu perusahaan Anda untuk melakukan prediksi, mulai dari perkiraan stok yang akan habis, perkiraan barang yang akan tiba, hingga perkiraan barang yang akan dikirim dari perusahaan.

Semua aset yang terdaftar di dalam sistem juga akan terpantau secara otomatis, bahkan untuk tingkat yang lebih lanjut, AI akan menghitung sampai rasio pemasukan dan pengeluaran dari riwayat stok yang ada di gudang.

C. Data yang Dapat Diakses Seluruh Tim (Cloud System)

Kehadiran data yang dapat diakses kapanpun dan dari manapun juga akan mempengaruhi mobilitas tim dalam suatu perusahaan, mengingat besarnya data yang disimpan.

Karenanya, sistem cloud akan menjadi sebuah solusi praktis yang dapat diterapkan perusahaan dalam industri manufaktur.

Dengan adanya sistem cloud, Anda beserta tim memiliki akses untuk setiap data yang ada di dalam perusahaan. Bahkan, Anda juga dapat mengontrol status dari setiap mesin dari jarak jauh apabila cloud tersebut digabungkan dengan IIoT.

Tentu, ini akan mengurangi biaya operasional secara signifikan, sehingga semua proses dapat dijalankan dengan lebih efisien.

Itulah penjelasan singkat mengenai konsep smart manufacturing dan smart factory dalam dunia industri. Implementasi dari konsep tersebut sudah sangat jelas membawa pengaruh positif bagi setiap pabrik dan perusahaan.

Ingin mengetahui lebih lanjut perihal smart manufacturing atau smart factory? Hubungi kami untuk konsultasi lebih lanjut!