TL;DR: OEE (Overall Equipment Effectiveness) mengukur seberapa besar waktu produksi terjadwal yang benar-benar produktif. OEE = Availability × Performance × Quality. Dengan OEE, Anda bisa melihat di mana kerugian terbesar terjadi dan prioritas perbaikan tercepat untuk menaikkan throughput, menurunkan biaya, dan meningkatkan OTIF.

Apa itu OEE (Overall Equipment Effectiveness)?

OEE adalah metrik yang mengukur seberapa efektif mesin/lini produksi mengubah waktu terjadwal menjadi produk berkualitas.

- 100% OEE = hanya menghasilkan produk baik, secepat mungkin, tanpa henti.

- Kisaran umum: 40–60% (awal perjalanan), 60–80% (baik), ≥85% (kelas dunia, terutama manufaktur diskrit).

Baca Juga: MES Solusi Cerdas untuk Efisiensi Pabrik

Kenapa OEE Penting?

Tanpa OEE | Dengan OEE |

"Mesin sering rusak" (vague) | "Breakdown motor conveyor: 18% total downtime" (actionable) |

Target produksi meleset terus | Prediksi output akurat ±5% |

Maintenance reaktif → mahal | PM scheduled → downtime turun 40% |

Kualitas naik-turun | Root cause teridentifikasi → FPY naik 15% |

Tiga Pilar OEE (Metrics Inti)

1) Availability - “Apakah mesin berjalan saat dijadwalkan?”

Definisi: Waktu berjalan ÷ Waktu terjadwal.

Menangkap kerugian: Unplanned stops (kerusakan, macet, material habis) dan Planned stops (changeover, setup, cleaning) yang terjadi dalam jam produksi.

Rumus

Availability = (Waktu Terjadwal − Downtime) ÷ Waktu Terjadwal

Contoh: Shift 480 menit, downtime 75 menit → A = (480−75)/480 = 84,4%.

2) Performance - “Saat berjalan, seberapa cepat dibanding ideal?”

Definisi: Output aktual vs Ideal Cycle Time (ICT).

Menangkap kerugian: Reduced speed, idling/minor stops yang tidak tercatat sebagai downtime penuh.

Rumus

Performance = (ICT × Total Output) ÷ Waktu Berjalan

(atau) Performance = Output Aktual ÷ Output Teoretis pada ICT

Contoh: Waktu berjalan 405 menit, ICT 1 menit/part, output 360 → P = 360/405 = 88,9%.

3) Quality - “Berapa banyak produk baik pada percobaan pertama?”

Definisi: Produk baik ÷ Total output.

Menangkap kerugian: Defects (scrap) dan rework (hitung rework sebagai tidak baik di first pass).

Rumus

Quality = Produk Baik ÷ Total Output

Contoh: Total 360, cacat 12 → Baik 348 → Q = 348/360 = 96,7%.

Menghitung OEE

OEE = Availability × Performance × Quality

Dengan contoh di atas:

- A = 84,4%

- P = 88,9%

- Q = 96,7%

OEE = 0,844 × 0,889 × 0,967 = 72,5%

Inti wawasan: kerugian bersifat multiplikatif. Tiga pilar yang “cukup baik” masih bisa menghasilkan OEE yang biasa saja; angkat pilar terendah terlebih dahulu untuk dampak terbesar.

Pemetaan OEE ke Six Big Losses

Pilar OEE | Kategori Kerugian | Contoh |

Availability | Unplanned Stops | Breakdown, material habis, power dip |

Setup & Adjustments | Changeover, pemanasan, cleaning | |

Performance | Minor Stops/Idling | Macet singkat, sensor tertutup, misfeed |

Reduced Speed | Tool aus, setting konservatif, gap skill | |

Quality | Process Defects | Scrap & rework saat produksi stabil |

Reduced Yield | Cacat saat startup/changeover |

OEE memberi tahu dimana masalah, Six Big Losses memberi tahu apa yang harus dieliminasi.

Availability Losses (33-40% dari total loss)

1. Equipment Failure (Breakdown)

- Contoh: Motor terbakar, bearing aus, hydraulic leak

- Fix: Preventive Maintenance schedule, MTBF tracking, condition monitoring

2. Setup & Adjustment (Changeover)

- Contoh: Ganti mold 45 menit, setting parameter trial error

- Fix: SMED (Single Minute Exchange of Die), checklist visual, external setup

Performance Losses (25-30% dari total loss)

3. Idling & Minor Stops

- Contoh: Sensor error 5 detik berulang 50x/shift, material feeding macet sebentar

- Fix: Root cause 5-Why, poka-yoke, maintenance sensor

4. Reduced Speed

- Contoh: Mesin setel 80% padahal bisa 100% (takut reject)

- Fix: Centreline setting, Process Failure Mode Analysis

Quality Losses (15-20% dari total loss)

5. Process Defects

- Contoh: Flash, short shot, sink mark (injection molding)

- Fix: SPC, control chart, standardisasi parameter

6. Startup Rejects

- Contoh: 20 part pertama setiap changeover pasti reject

- Fix: Fast startup procedure, first piece inspection

Benchmark OEE: Berapa Angka yang Bagus?

Global Benchmark

Industri | OEE Typical | World Class | Catatan |

Automotive | 65-75% | 85%+ | High mix low volume → lebih rendah |

Food & Beverage | 55-70% | 80%+ | Cleaning/sanitation sering |

Pharma | 50-65% | 75%+ | Validasi ketat, changeover lama |

Electronics | 60-75% | 85%+ | Miniaturisasi → minor stops tinggi |

Packaging | 60-70% | 80%+ | Speed tinggi → jam minor stops |

Chemical (continuous) | 70-85% | 90%+ | Proses stabil, low variability |

Baca Juga: Improving Operations in Cold Storage Factory with MES

Realitas Pabrik Indonesia (based on 200+ assessments)

- 40-50%: Baru mulai tracking, sistem manual

- 50-60%: Ada SOP, tapi eksekusi tidak konsisten

- 60-70%: PM scheduled, loss tagging jalan, Kaizen aktif

- 70-80%: MES/IIoT implemented, culture improvement kuat

- 80%+: World class, continuous improvement mindset

💡Insight: Naik dari 55% → 65% lebih mudah dari 75% → 85%. Law of diminishing returns berlaku.

Data yang Diperlukan (agar OEE akurat)

- Waktu terjadwal vs downtime (dengan kode alasan).

- Waktu berjalan (terjadwal − downtime).

- Hitungan output: total, baik, scrap/rework.

- Ideal Cycle Time per SKU (distandardisasi & ditinjau periodik).

- Disiplin loss tagging (operator mudah memilih kode alasan).

Kesalahan umum

- Tidak menghitung rework sebagai kerugian kualitas (Q jadi terlalu bagus).

- ICT terlalu longgar (Performance tampak bagus palsu).

- Minor stops tidak dicatat (menggerogoti Performance diam-diam).

- Kode alasan tidak konsisten (Pareto buruk → prioritas salah).

Quick Wins 90 Hari per Pilar

- Availability

- Pareto top-3 breakdown; jadwalkan Preventive Maintenance untuk aset A-class.

- SMED: ubah tugas internal → eksternal, quick-release clamp, checklist changeover.

- Performance

- SOP/centreline kecepatan & setting per SKU; standar visual di mesin.

- Catat minor stops (≥10 detik) & tuntaskan 2 penyebab teratas.

- Quality

- SPC/control chart di CTQ; poka-yoke untuk cacat berulang.

- Hitung rework sebagai loss agar FPY realistis.

OEE vs KPI Lain

KPI | Fokus | Kapan dipakai |

OEE | Produktivitas alat secara holistik | Harian/machine/line effectiveness |

TEEP | OEE × pemakaian waktu kalender | Perencanaan kapasitas (inkl. weekend) |

MTBF/MTTR | Reliabilitas | Peningkatan Availability (maintenance) |

FPY/RTY | Yield | Keunggulan kualitas & biaya rework |

Throughput, OTIF | Aliran & layanan | Hasil bisnis terkait OEE |

Contoh Perhitungan Satu Shift (Langkah demi Langkah)

- Waktu terjadwal: 480 menit

- Downtime: 60 menit → A = (480−60)/480 = 87,5%

- Waktu berjalan: 420 menit, ICT 1,0 menit/part, Output 350 → P = 350/420 = 83,3%

- Cacat 20 → Baik 330 → Q = 330/350 = 94,3%

- OEE = 0,875 × 0,833 × 0,943 = 68,8%

Diagnosis: pilar terlemah Performance—prioritaskan minor stops & standardisasi kecepatan.

Sistem & Alat

- Manual: kertas/Excel dengan kode alasan disiplin (cepat & murah untuk mulai).

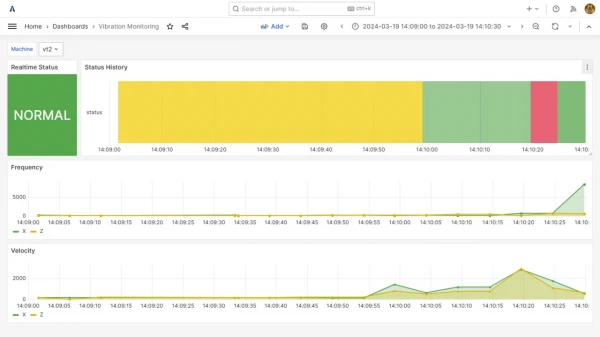

- MES/IIoT: run/stop, count, OEE dashboard otomatis, alert real-time.

- Predictive maintenance: sensor getaran/suhu → kurangi unplanned stops.

- Integrasi ERP/MES: jadwal, kualitas, dan maintenance dalam satu tampilan.

FAQ

- Apa OEE yang “bagus”?

Tergantung proses & variasi produk. Banyak pabrik naik dari 50–60% → 70–80% dalam 6–18 bulan jika fondasi dijalankan dengan disiplin. - Apakah OEE untuk menilai operator?

Bukan. OEE menyingkap kerugian sistem. Gunakan untuk memperbaiki proses & aset, bukan menghukum orang. - Apakah waktu istirahat karyawan dihitung?

Tidak. OEE memakai waktu produksi terjadwal. Untuk pandangan waktu kalender penuh gunakan TEEP. - Bisakah OEE >100%?

Secara matematis bisa jika standar salah (ICT terlalu lambat). Perbaiki standarisasi siklus.

Jangan Biarkan OEE Hanya Menjadi Angka. Jadikan Aksi.

Memahami OEE adalah langkah pertama. Menerapkannya adalah tantangan sebenarnya. Kami bantu Anda mengambil langkah kedua yang paling penting.

Jadwalkan konsultasi gratis dengan Leapfactor.