Konsep Kaizen, yang berarti "perbaikan berkelanjutan" dalam bahasa Jepang, telah lama menjadi pilar dalam industri manufaktur untuk meningkatkan efisiensi dan produktivitas. Dalam era digital saat ini, digitalisasi pabrik memainkan peran yang semakin penting dalam mendukung dan mendorong praktek Kaizen. Dengan memanfaatkan teknologi digital seperti Internet of Things (IOT), analitik data, dan sistem manufaktur terintegrasi, pabrik dapat melakukan pemantauan dan penyesuaian secara real-time, yang memungkinkan identifikasi dan penyelesaian masalah dengan lebih cepat dan akurat.

Digitalisasi juga memungkinkan aliran informasi yang lebih transparan dan kolaboratif di seluruh organisasi, dari lantai produksi hingga manajemen puncak. Hal ini tidak hanya mempercepat proses pengambilan keputusan tetapi juga menginspirasi inovasi dan peningkatan yang terus-menerus.

Artikel ini akan membahas bagaimana digitalisasi pabrik dapat mengakselerasi implementasi Kaizen, manfaat yang diperoleh, serta contoh kasus di mana teknologi digital telah berhasil mengubah cara kerja pabrik menuju efisiensi dan produktivitas yang lebih tinggi.

Meningkatkan Implementasi Kaizen Melalui Digitalisasi di Era Industri 4.0

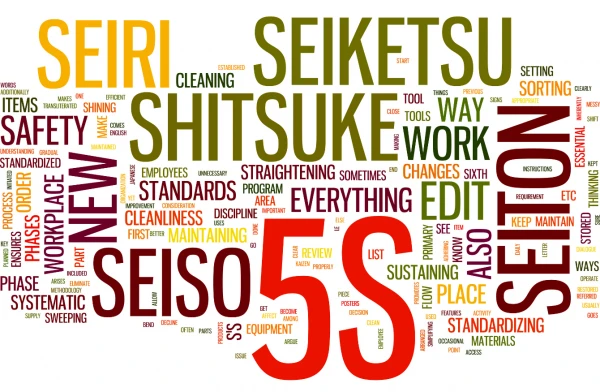

Dalam era Industri 4.0, upaya untuk meningkatkan efisiensi dan kualitas produksi merupakan prioritas utama bagi setiap pabrik. Salah satu pendekatan yang telah terbukti efektif dalam meningkatkan kinerja produksi adalah konsep Kaizen, yang berasal dari Jepang dan secara harfiah berarti "perbaikan terus-menerus" atau "Continuous Improvement" dalam Bahasa Inggris. Namun, tantangan dalam menerapkan Kaizen terletak pada kemampuan untuk secara efektif memantau dan mencatat hasil produksi secara akurat.

Baca Juga : Apa itu Ladder Diagram dalam PLC Programming?

Tantangan dalam Implementasi Kaizen

Pencatatan Manual yang Rentan terhadap Kesalahan: Pencatatan hasil produksi secara manual rentan terhadap kesalahan dan manipulasi data, mengakibatkan ketidakakuratan informasi yang diperlukan untuk analisis dan perbaikan proses.

Kesulitan dalam Identifikasi Tren dan Pola: Tanpa sistem terintegrasi, pabrik menghadapi kesulitan dalam mengidentifikasi tren atau pola yang mungkin mengindikasikan kebutuhan akan perbaikan atau penyesuaian proses produksi.

Keterbatasan dalam Pengambilan Keputusan Berbasis Data: Tanpa akses yang tepat ke data yang akurat dan terkini, manajer produksi kesulitan dalam membuat keputusan yang didasarkan pada bukti-bukti empiris.

Keterbatasan Monitoring Real-Time: Banyak pabrik masih mengandalkan metode manual dalam memantau proses produksi, mengakibatkan keterlambatan dalam mendeteksi masalah potensial dan merespon perubahan yang cepat dalam permintaan pasar.

Ketidakmampuan untuk Mengukur Kinerja secara Akurat: Pabrik sering kali menghadapi kesulitan dalam mengevaluasi kinerja produksi secara holistik, yang dapat menghambat kemampuan mereka untuk melakukan perbaikan terus-menerus.

Baca Juga : Kaizen di Pabrik: Pengertian, Manfaat & Penerapan

Peran Digitalisasi dalam Mendorong Kaizen

Digitalisasi menawarkan solusi potensial untuk sebagian besar tantangan yang dihadapi pabrik dalam menerapkan prinsip Kaizen. Berikut adalah beberapa cara di mana digitalisasi dapat mendukung implementasi Kaizen:

Sistem Monitoring Realtime: Digitalisasi memungkinkan pabrik untuk mengimplementasikan sistem monitoring real-time yang memantau setiap aspek produksi secara kontinu. Sensor IOT (Internet of Things) dan perangkat cerdas dapat memberikan data secara langsung dari mesin dan proses produksi.

Pencatatan Produksi secara Otomatis: Dengan menggunakan sistem digital, pencatatan hasil produksi dapat dilakukan secara otomatis. Hal ini mengurangi risiko kesalahan manusia dan memastikan integritas data yang lebih tinggi.

Analisis Data Lanjutan: Digitalisasi memungkinkan pabrik untuk mengumpulkan, menyimpan, dan menganalisis data produksi secara komprehensif. Analisis data yang canggih memungkinkan pabrik untuk mengidentifikasi tren, pola, dan anomali yang memerlukan perhatian lebih lanjut.

Pengambilan Keputusan Berbasis Data: Dengan akses yang lebih baik ke data produksi, manajer dapat membuat keputusan yang lebih tepat dan efektif. Hal ini memungkinkan pabrik untuk merespons perubahan pasar dengan lebih cepat dan efisien.

Pemantauan Kinerja KPI (Key Performance Indicators): Digitalisasi memungkinkan pabrik untuk mengukur kinerja produksi secara akurat dengan memantau KPI yang relevan. Hal ini memungkinkan evaluasi yang lebih baik terhadap efektivitas strategi Kaizen yang diterapkan.

Baca Juga : MES Software: Produktivitas Produksi Lebih Tinggi

Kesimpulan

Dengan mengintegrasikan Kaizen dengan digitalisasi, pabrik dapat mencapai tingkat efisiensi dan kualitas produksi yang lebih tinggi. Dengan demikian, pabrik dapat tetap kompetitif dalam pasar yang terus berubah dan menjamin keberlanjutan operasional jangka panjang. Digitalisasi bukan hanya alat untuk meningkatkan produktivitas, tetapi juga merupakan fondasi bagi inovasi berkelanjutan dan adaptasi terhadap tantangan industri modern. Hubungi Leapfactor untuk informasi terkait digitalisasi pabrik.