Dalam industri otomotif yang terus berkembang, adopsi teknologi Smart Factory telah menjadi kunci untuk menciptakan kemitraan yang sukses antara inovasi dan produksi. Dengan memanfaatkan teknologi seperti Internet of Things (IOT), otomatisasi, dan analitik data, Smart Factory memungkinkan pabrikan otomotif untuk meningkatkan efisiensi operasional, mengoptimalkan proses produksi, dan mengurangi biaya. Kemitraan ini mendukung terciptanya lini produksi yang lebih fleksibel dan responsif terhadap kebutuhan pasar serta perkembangan teknologi.

Implementasi Smart Factory dalam industri otomotif tidak hanya meningkatkan produktivitas dan kualitas produk, tetapi juga membuka peluang baru untuk inovasi dan kolaborasi dalam pengembangan kendaraan pintar dan teknologi canggih.

Artikel ini akan membahas bagaimana kemitraan antara Smart Factory dan industri otomotif dapat membawa manfaat besar, serta contoh-contoh penerapan sukses yang menunjukkan bagaimana teknologi ini mengubah cara pabrikan otomotif beroperasi dan bersaing di pasar global.

Pendahuluan

Industri otomotif telah menjadi salah satu sektor utama dalam perekonomian global. Dengan perkembangan teknologi yang cepat, industri ini mengalami transformasi yang signifikan, terutama melalui konsep Smart Factory. Artikel ini akan menjelaskan bagaimana Smart Factory dan industri otomotif menjalin kemitraan sukses serta mengapa hal ini sangat penting.

Apa itu Smart Factory?

Smart Factory, atau pabrik pintar, adalah konsep yang menggabungkan teknologi canggih seperti Internet of Things (IOT), kecerdasan buatan (AI), analisis data, dan otomatisasi untuk menciptakan lingkungan produksi yang lebih efisien, adaptif, dan terhubung. Pabrik otomotif yang "pintar" memungkinkan mesin dan peralatan tidak hanya menjalankan tugas mereka tetapi juga berkomunikasi dan membuat keputusan secara mandiri untuk meningkatkan efisiensi.

Baca Juga : Smart Factory: Produktivitas & Efisiensi Pabrik

Transformasi Industri Otomotif melalui Smart Factory

Efisiensi Produksi yang Lebih Tinggi

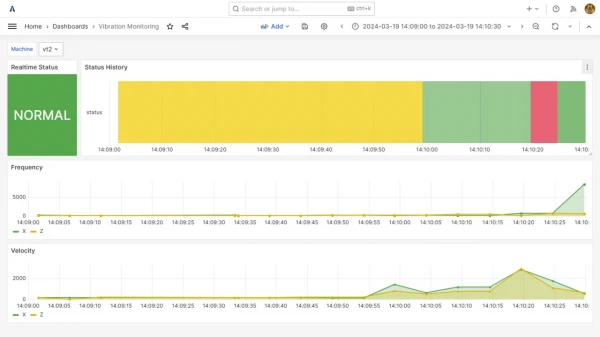

Smart Factory memberikan manfaat utama berupa peningkatan efisiensi produksi. Dengan pemantauan real-time dan analisis data, produsen otomotif dapat mengidentifikasi gangguan produksi potensial dan mengambil tindakan sebelum masalahnya menjadi serius. Hal ini mengurangi waktu henti produksi dan biaya perbaikan.

Penyesuaian dengan Permintaan Pasar

Industri otomotif sering menghadapi fluktuasi permintaan yang signifikan. Smart Factory memungkinkan produsen untuk menyesuaikan produksi secara fleksibel dengan perubahan permintaan pasar, menghindari overproduksi atau kekurangan persediaan.

Inovasi Produk

Teknologi Smart Factory mendukung inovasi dalam desain produk otomotif. Dengan menganalisis data produksi dan umpan balik pelanggan, produsen dapat terus mengembangkan desain kendaraan untuk memenuhi kebutuhan dan preferensi konsumen.

Keamanan dan Kualitas yang Lebih Baik

Kemitraan antara Smart Factory dan industri otomotif juga meningkatkan keamanan dan kualitas produk. Penggunaan teknologi sensor memungkinkan deteksi dini masalah pada komponen kendaraan, mengurangi risiko recall dan meningkatkan kepercayaan konsumen.

Kesimpulan

Smart Factory telah membentuk kemitraan yang sukses dengan industri otomotif, memberikan manfaat signifikan seperti efisiensi produksi yang lebih tinggi, adaptabilitas terhadap permintaan pasar yang berubah, inovasi produk yang lebih cepat, serta peningkatan keamanan dan kualitas. Di era teknologi yang terus berkembang, hubungan ini tidak hanya penting untuk meningkatkan daya saing industri otomotif tetapi juga untuk mempersiapkan masa depan yang lebih inovatif dan efisien. Hubungi kami untuk implementasi smart factory di industri otomotif.