Transformasi Digital Manufaktur Indonesia: Roadmap dari Manual ke Smart Factory (2025)

Daftar Isi (Table of Contents)

- Mengapa Transformasi Digital Bukan Lagi Pilihan?

- Roadmap 5 Fase: Dari Manual ke Smart Factory

- Fase 1: Assessment - Di Mana Posisi Anda?

- Fase 2 & 3: Menghubungkan Mesin & Data (Inti Transformasi)

- Fase 4: Menuju Pabrik Cerdas (Konsep Predictive Maintenance)

- Studi Kasus Sederhana (Sebelum vs. Sesudah)

- Memahami ROI

- 3 Kesalahan Fatal yang Harus Dihindari

- Memulai Perjalanan Transformasi Anda

Tahun 2025 menjadi titik balik bagi manufaktur Indonesia. Pabrik yang masih mengandalkan pencatatan manual dan laporan Excel mulai tertinggal, bukan dalam 5-10 tahun, tapi dalam 12-18 bulan.

Menurut survei McKinsey (2024), manufaktur yang melakukan transformasi digital mencapai:

- 30-50% pengurangan downtime

- 10-30% peningkatan throughput

- 15-30% produktivitas tenaga kerja

Konsekuensinya, pabrik-pabrik yang memilih untuk tetap manual akan kehilangan pesanan. Kontrak mereka akan direbut oleh kompetitor dari Vietnam dan Thailand yang operasionalnya sudah lebih efisien.

Artikel ini akan memberikan roadmap lengkap bagaimana pabrik Indonesia (dari skala kecil hingga besar) bisa bertransformasi dari sistem manual menjadi smart factory dengan ROI yang terukur.

Key Takeaway: Transformasi digital bukan tentang teknologi, tapi tentang survival dan efisiensi. Pabrik yang menunda 2-3 tahun akan kehilangan daya saing mereka.

Baca Juga: Manajemen Produksi Manufaktur: Pengertian, Fungsi & Panduan

1. Mengapa Transformasi Digital Bukan Lagi Pilihan?

Lupakan data statistik yang rumit. Realitas di lapangan yang kami temui di ratusan pabrik di Indonesia bermuara pada 3 tekanan besar:

Tekanan dari Buyer (Permintaan Transparansi)

Buyer internasional (Jepang, EU, USA) tidak lagi hanya bertanya soal harga. Mereka menuntut data. Mereka ingin tahu: "Pesanan saya sudah sampai mana?" "Berapa carbon footprint produk ini?" "Bisa jamin traceability?"

Tanpa sistem digital, Anda tidak bisa menjawab. Dan mereka akan pindah ke pabrik di Vietnam atau Thailand yang bisa.

Tekanan dari Kompetitor (Efisiensi Biaya)

Kompetitor Anda mulai berinvestasi di otomatisasi dasar. Saat mereka bisa memproduksi 1 unit barang dengan biaya (Cost Per Unit) 30% lebih murah karena operasinya efisien, pricing Anda tidak akan bisa bersaing di tender. Mereka tidak lebih pintar, mereka hanya lebih cepat mengadopsi data.

Tekanan dari Tenaga Kerja (Talent War)

Faktanya, Gen Z tidak mau bekerja di pabrik yang "kuno". Mereka menolak pekerjaan yang membosankan, manual, dan berbasis kertas. Pabrik yang tidak terdigitalisasi akan kesulitan mencari talenta berkualitas dan mengalami turnover tinggi. Pabrik yang modern menarik talenta terbaik.

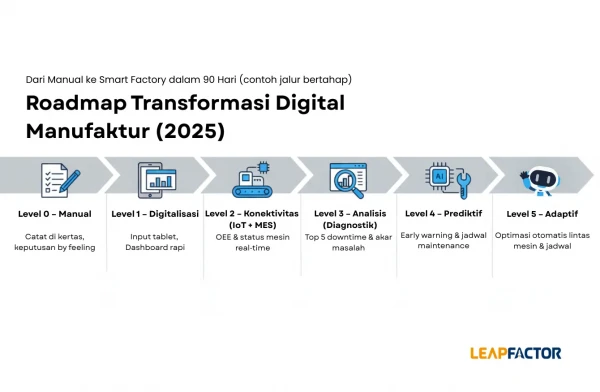

2. Peta Jalan (Roadmap) Anda: 5 Fase dari Manual ke Smart Factory

Transformasi digital bukanlah saklar "On/Off". Ini adalah perjalanan bertahap. Sebagian besar klien kami di Indonesia menargetkan Level 2 atau 3 dalam 6 bulan pertama.

Level 0: Manual

- Semua pencatatan di kertas (log sheet produksi).

- Laporan harian dibuat dengan rekap manual ke Excel.

- Keputusan diambil berdasarkan "feeling" atau pengalaman.Level 1: Digitalisasi (Mulai Mencatat)

- Kertas diganti dengan tablet atau input digital.

- Excel masih digunakan, tapi data lebih cepat terkumpul.

- Mulai ada dashboard dasar (misal: total produksi harian).Level 2: Konektivitas (Melihat Real-Time)

- Ini adalah lompatan besar. Mesin dipasangi sensor (IoT).

- Sistem MES (Manufacturing Execution System) dipasang.

- Manajer bisa melihat OEE dan status mesin (jalan/berhenti) secara real-time dari HP. Anda tidak perlu lagi jalan ke lantai pabrik untuk tahu apa yang terjadi.Level 3: Analisis (Mulai Mengerti "Kenapa")

- Data real-time dari Level 2 kini dianalisis.

- Sistem bisa otomatis memberi tahu: "Mesin A adalah biang kerok downtime terbesar" atau "Kualitas produk menurun setiap shift 3."

- Keputusan diambil berdasarkan data, bukan lagi "feeling".Level 4: Prediktif (Mulai Memprediksi)

- Sistem menggunakan AI untuk memprediksi masa depan.

- Contoh: "Sensor getar di Mesin B mendeteksi anomali. Bearing akan rusak dalam 72 jam."

- Maintenance dijadwalkan sebelum mesin rusak. Downtime drastis berkurang.Level 5: Adaptif (Pabrik Otonom)

- Pabrik bisa mengoptimalkan dirinya sendiri. (Masih jarang di Indonesia).

Poin Kunci: Jangan targetkan Level 5. Targetkan Level 2 (Konektivitas). Itu sudah akan memberikan 80% dampak terbesar bagi bisnis Anda.

Baca Juga: OEE Adalah: Rumus, Cara Menghitung & Meningkatkan Efisiensi Mesin 2025

3. FASE 1: Assessment - Di Mana Posisi Anda? (Minggu 1-2)

Sebelum membeli teknologi, jujurlah menjawab 3 pertanyaan ini:

Apakah Proses Anda Sudah Rapi?

Teknologi tidak bisa memperbaiki proses yang berantakan. Jika SOP Anda tidak jelas atau area kerja masih kotor (prinsip 5R/5S belum jalan), jangan digitalisasi dulu. Perbaiki prosesnya, baru digitalisasi. Digitalisasi proses yang buruk hanya akan mempercepat kekacauan.Apa 1 Masalah Terbesar Anda?

Jangan coba selesaikan 10 masalah. Pilih 1 "pendarahan" terbesar. Apakah itu downtime? Kualitas produk? Atau laporan yang lambat? Fokus selesaikan 1 masalah itu dulu.Apakah Infrastruktur Dasar Siap?

Sederhana: Apakah ada koneksi internet/WiFi yang stabil di lantai pabrik? Apakah ada tim IT (meski hanya 1 orang) yang bisa diajak bicara?

4. FASE 2 & 3: Menghubungkan Mesin & Data (Minggu 3-12)

Ini adalah inti dari transformasi. Kita lakukan dua hal:

1. Memasang Mata & Telinga (Sensor IoT & MES)

Bayangkan Sensor (IoT) sebagai "mata" yang Anda pasang di mesin. Ia melihat: "Apakah mesin jalan?", "Berapa banyak produk yang dibuat?", "Berapa suhunya?".

Bayangkan MES (Manufacturing Execution System) sebagai "otak" yang mengumpulkan semua laporan dari "mata" itu. MES adalah jembatan antara lantai pabrik (mesin) dan ruang manajer (ERP/Laporan).

2. Membuat Data Bercerita (Analytics)

Setelah data terkumpul, kita tidak mau "tenggelam" dalam data. Kita mau insight. Di sinilah kita membedakan level analisis:

- Deskriptif (Apa yang terjadi?): "OEE kita kemarin 65%." (Ini adalah laporan dasar).

- Diagnostik (Kenapa terjadi?): "OEE 65% karena Mesin A berhenti 3 jam menunggu bahan baku." (Ini adalah insight).

- Prediktif (Apa yang akan terjadi?): "Pola ini menunjukkan bahan baku akan telat lagi Jumat depan." (Ini adalah peringatan).

Di Leapfactor, kami fokus membantu Anda mencapai levelDiagnostik secepat mungkin.

5. FASE 4: Menuju Pabrik Cerdas (Contoh: Predictive Maintenance)

Ini adalah fase lanjutan, tapi konsepnya sederhana.

- Cara Lama (Preventive): Ganti oli mobil setiap 5.000 KM.

Masalah: Mungkin olinya masih bagus (boros), atau mungkin olinya sudah jelek di 4.000 KM (telat, mesin rusak). - Cara Baru (Predictive): Ganti oli hanya saat sensor mendeteksi kualitas oli sudah menurun.

Hasil: Tepat sasaran, tidak boros, dan mesin tidak pernah keburu rusak.

Inilah game-changer di pabrik. Anda tidak lagi menebak-nebak. Mesin "memberi tahu" Anda kapan ia perlu dirawat.

Studi Kasus Sederhana: Pabrik Manufaktur di Jawa Barat

Daripada angka rumit, ini adalah perubahan nyata yang kami lihat di klien kami:

Aspek | SEBELUM Leapfactor (Manual/Excel) | SESUDAH Leapfactor (90 Hari) |

Laporan Produksi | 3 jam per hari untuk rekap data Excel dari kertas. | Laporan 100% otomatis, real-time di HP. (Hemat 3 jam/hari). |

Data OEE | Dihitung manual seminggu sekali. Tidak akurat. | Terlihat live per jam. Akurat 99%. |

Penyebab Downtime | Berdasarkan "kata operator" atau "feeling" manajer. | Teridentifikasi otomatis. "Top 5 Downtime" jelas setiap hari. |

Keputusan | "Kayaknya mesin C harus diservis." | "Data OEE & Downtime membuktikan Mesin C adalah prioritas #1." |

Baca Juga: Transform Building Materials Factory with Integrated MES Solutions

Memahami ROI: Ini Jauh Lebih Sederhana dari yang Anda Kira

Anda tidak perlu kalkulator rumit. Pikirkan ROI (Return on Investment) seperti ini:

MANFAAT (Uang Masuk / Penghematan)

- Penghematan Downtime: Jika Anda bisa kurangi downtime 1 jam saja per hari, berapa nilai produksi yang Anda hemat? (1 jam x Biaya Produksi/jam x 26 hari).

- Penghematan Kualitas: Jika Anda bisa kurangi defect/reject 1% saja, berapa nilai bahan baku & rework yang Anda hemat?

- Penghematan Tenaga Kerja: Jika laporan jadi otomatis, berapa jam kerja admin/supervisor yang bisa dialihkan ke pekerjaan lebih produktif?

INVESTASI (Uang Keluar)

- Biaya Sistem: (Software MES, Sensor IoT)

- Biaya Implementasi: (Training, kustomisasi)

Biasanya, Manfaat (Poin 1 saja) sudah jauh melampaui Biaya Investasi. Sebagian besar klien kami melihat penghematan dari downtime saja sudah bisa mengembalikan biaya investasi mereka dalam 6-10 bulan.

Baca Juga: OEE Adalah: Rumus, Cara Menghitung & Meningkatkan Efisiensi Mesin 2025

3 Kesalahan Fatal yang Harus Dihindari

- Digitalisasi Proses yang Buruk: (Sudah dibahas). Jika proses Anda berantakan, digitalisasi hanya mempercepat kekacauan.

- Proyek "Big Bang": Mencoba digitalisasi semua lini produksi sekaligus. Jangan. Mulai dari 1 lini pilot project. Buktikan sukses di sana, baru perluas.

- Fokus pada Teknologi, Lupa pada Orang: Anda bisa pasang sensor tercanggih, tapi jika operator tidak dilatih cara menggunakannya (atau tidak paham "apa untungnya buat saya"), proyek Anda akan gagal.

Memulai Perjalanan Transformasi Anda

Transformasi digital manufaktur di Indonesia bukan lagi soal "apakah perlu", tapi "kapan mulai". Dan memulainya tidak harus mahal atau rumit.

Memulai dengan 1 lini produksi untuk memecahkan 1 masalah terbesar Anda adalah langkah paling cerdas yang bisa Anda lakukan tahun ini.

Siap Memulai dari Level 0 ke Level 2 dalam 90 Hari?

Jangan menebak-nebak. Tim kami bisa memberikan assessment gratis untuk menunjukkan bottleneck terbesar di pabrik Anda dan menghitung potensi ROI spesifik Anda.